0.8mm FSC EUDR E0 CARB P2 Hochdichtefaserplatte HDF MDF LDF

High Density Fiberboard (englischer Name: High Density Fiberboard, abgekürzt als HDF) ist eine Art von Platten, die aus Holzfasern oder anderen Pflanzenfasern als Rohstoff hergestellt wird, wobei Urea-Formaldehydfett aufgetragen wird,mit einer Breite von mehr als 20 mm,.

Die fortschrittlichste Flachdruck-Produktionslinie der Welt, daher sind die physikalischen Eigenschaften höher und besser als die von Glasfaserplatten mit mittlerer Dichte.Die Dichte beträgt in der Regel über 800 kg/m3. Das produzierte Hochdichtefaserbrett hat 930 kg/M3 erreicht, was das fortgeschrittene Niveau ähnlicher Produkte in Europa und Amerika erreicht hat.Wenn sich Umgebungstemperatur und Luftfeuchtigkeit ändern, die Dimensionstabilität ist gut, und die Oberflächendekorationsbehandlung ist einfach.mit einer Breite von mehr als 20 mm,Die Organisationsstruktur ist einheitlich und das Innere und Äußere sind konsistent.so dass es auf der Oberfläche geschnitzt und in dekorative Linien verschiedener Abschnitte verarbeitet werden kann, die sich als Ersatz für natürliches Holz als Baustoff eignet.

Mit seinen hervorragenden physikalischen Eigenschaften ist hochdichte Faserplatte mit allen Vorteilen von MDF kompatibel.und Innenausstattung von LuxusautosEs kann auch als antistatischer Boden in Computerräumen verwendet werden. In den letzten Jahren ist es auch ein gutes Material für Verpackungen.Es hat hochwertiges Hartholz ersetzt und wird direkt zu Laminatböden verarbeitet.Die schlanke Oberfläche, die solide Textur und die lange Lebensdauer haben die Benutzer gelobt.

HDF-Vorteile

1Es kann kontinuierlich und stabil ultradünne Faserplatten mit einer Dicke von 1 mm-9 mm produzieren

2Die Produkte richten sich an Hersteller von hochwertigen Oberflächen- und Möbeln, und die Produktklassen umfassen E1, E0, super E0, CARB-P2, FSC, F★★★★ und formaldehydfreie ultradünne Faserplatten usw.

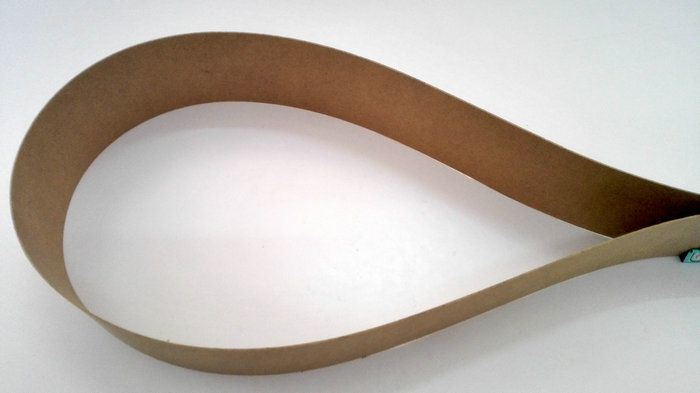

3Hohe Biegfestigkeit und Aufprallfestigkeit, geringe Verformung und geringe Krümmung.

4. basierend auf dem technischen Managementteam, um einen qualitativ hochwertigen Produkt-Qualitätsdienstmarkt, ein zuverlässiges Qualitätssicherungssystem und einen Kundendienst zu gewährleisten

5. hoher Oberflächenglanz, nach dem Schleifen keine Flüssigkeit

6. Leichte und elegante Farbe, leicht zu beenden, kann verschiedene Verpackungsbedürfnisse von Lebensmitteln und Geschenkboxen erfüllen

Was ist MDF?

Medium-Density-Fiberboard (MDF) ist ein technisch hergestelltes Holzprodukt, das durch Abbau von Hartholz- oder Weichholzrückständen in Holzfasern, häufig in einem Defibrator, kombiniert mit Wachs und einem Harzbindemittel hergestellt wird.mit einer Breite von mehr als 20 mm,. MDF ist im Allgemeinen dichter als Sperrholz. Es besteht aus getrennten Fasern, kann jedoch als Baustoff ähnlich wie Sperrholz verwendet werden. Es ist stärker und viel dichter als Partikelplatten.

Der Name leitet sich von der Unterscheidung in der Dichte von Faserplatten ab. Die groß angelegte Produktion von MDF begann in den 1980er Jahren in Nordamerika und Europa.

Eigenschaften

Im Laufe der Zeit hat sich der Begriff MDF zu einem generischen Begriff für jede Faserplatte aus trockenem Verfahren entwickelt.8% Wasser und 1% Paraffinwachs und die Dichte liegt typischerweise zwischen 500 kg/m3 und 1Der Dichtebereich und die Einstufung als Leicht-, Standard- oder Dichtebrett ist eine falsche Bezeichnung und verwirrend.wenn sie in Bezug auf die Dichte der Faser, die zur Herstellung des Panels verwendet wird, bewertet wirdEin MDF-Panel mit einer Dicke von 700-720 kg/m3 kann bei Weichholzfaserplatten als hochdicht angesehen werden.Eine Platte mit gleicher Dichte aus harten Holzfasern gilt nicht als solche.Die Entwicklung der verschiedenen Arten von MDF wurde durch unterschiedliche Bedürfnisse für spezifische Anwendungen getrieben.

Herstellen

Produktion von Chips

Die Rinde der Bäume wird nach dem Schneiden abgeschorst, für die Landschaftsgestaltung verkauft oder in den Öfen verbrannt.wo sie durch den Splitterprozess gehenEin typischer Scheibenspalter enthält 4 ′′16 Klingen. Alle resultierenden Chips, die zu groß sind, können neu gechippt werden; untergroße Chips können als Treibstoff verwendet werden. Die Chips werden dann gewaschen und auf Defekte überprüft.Chips können in großen Mengen gelagert werden, als Reserve für die Herstellung.

Produktion von Fasern

Im Vergleich zu anderen Faserplatten, wie Masonit, zeichnet sich MDF durch den nächsten Teil des Verfahrens aus und wie die Fasern als einzelne, aber intakte Fasern und Gefäße verarbeitet werden.mit einer Dicke von mehr als 10 mm,Anschließend werden die Splitter mit einem Schraubenspeicher zu kleinen Steckern verdichtet, 30 bis 120 Sekunden lang erhitzt, um das Lignin im Holz zu erweichen, und dann in einen Defibrator eingespeist.Ein typischer Defibrator besteht aus zwei gegenwärtig rotierenden Scheiben mit Rillen in ihren GesichternDie Splitter werden in die Mitte eingespeist und durch Zentrifugalkraft zwischen den Scheiben nach außen eingespeist.mit Hilfe des zwischen ihnen erweichten Lignins.

Aus dem Defibrator gelangt die Zellstoffmasse in eine "Blowline", eine charakteristische Komponente des MDF-Verfahrens, eine sich ausdehnende, kreisförmige Rohrleitung mit einem Anfangsdurchmesser von 40 mm, die sich auf 1500 mm vergrößert.Wachs wird in der ersten Stufe injiziert, die die Fasern beschichtet und durch die turbulente Bewegung der Fasern gleichmäßig verteilt wird.Das Wachs verbessert die Feuchtigkeitsbeständigkeit und das Harz hilft zunächst, die Verklumpung zu reduzierenDas Material trocknet schnell in der letzten erhitzten Expansionskammer der Blasleitung und dehnt sich zu einer feinen, flauschigen und leichten Faser aus, die sofort verwendet oder gelagert werden kann.

Verarbeitung von Blechen

Die Trockenfaser wird in die Oberseite eines "Pendistors" gezogen, der die Faser gleichmäßig in eine gleichmäßige Matte verteilt, die normalerweise eine Dicke von 230 mm aufweist.Die Matte wird vorkomprimiert und entweder direkt in eine kontinuierliche Warmpresse geschickt oder in große Blätter für eine mehrfach öffnende Warmpresse geschnittenDie Warmpresse aktiviert das Bindharz und legt das Festigkeits- und Dichteprofil fest.5 × die Dicke der fertigen Platte, dann in Stufen weiter komprimiert und für kurze Zeit gehalten.in der Nähe der beiden Seiten der Platte und eines weniger dichten Kerns.

Nach dem Pressen wird MDF in einem Sterntrockner oder Kühlkarussell gekühlt, geschnitten und geschliffen.

Die Umweltbelastung durch MDF hat sich im Laufe der Jahre erheblich verbessert. Heute werden viele MDF-Boards aus einer Vielzahl von Materialien hergestellt. Dazu gehören andere Holz, Schrott, Recyclingpapier, Bambus,Kohlenstofffasern und Polymere, Forstverdünnung und Sägemühle.

Da die Hersteller unter Druck gesetzt werden, umweltfreundlichere Produkte zu entwickeln, haben sie damit begonnen, ungiftige Bindemittel zu testen und zu verwenden.Stroh und Bambus werden zu beliebten Fasern, weil sie eine schnell wachsende erneuerbare Ressource sind.

|

Artikel 1 Buchstabe a

|

INDEX

|

|

Rohstoffe

|

Kiefer,

Papelblüten

Schilf

|

|

Art des Klebstoffs

|

MDI,

PF,

USE

|

|

Warmpresse

|

Mehrfachöffnungspresse,

Kontinuierlicher Druck

4 Fuß, 8 Fuß, 12 Fuß

|

|

Konstruktionsfähigkeit

|

50000,

150000,

250000 Kubikmeter

|

Wenn Sie interessiert sind, zögern Sie nicht, mich zu kontaktieren.

Sehen Sie!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!